飞机部件三维焊接平板柔性装配技术的应用

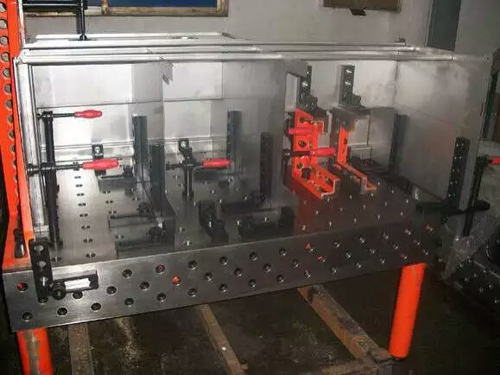

一、柔性装配工装技术(柔性定位技术)

柔性定位技术按产品对象可归纳为:框、梁类零件柔性定位技术(包括接头类),蒙皮/壁板类零件柔性定位技术,部件类柔性定位技术。

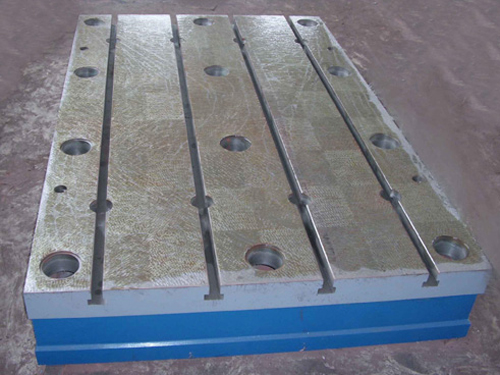

采用三维焊接平板柔性定位技术,可以适应 程度零件结构变化,同时可以减少传统刚性定位方式所带来的定位应力。

1、框、梁类零件柔性定位技术

框梁类零件,通常基于其工艺孔或结构交点孔及基准面进行定位。其柔性定位的关键是适合产品结构特点的定位头以及可进行方便调节、数字化调整控制的定位臂(定位机构),以适应孔位、孔径及基准面的变化。定位头需依据产品具体结构形式进行适应性设计,定位单元采用模块化设计,可根据产品定位孔的大小灵活组合和换。定位臂(定位机构)可采用如下几种典型的结构设计:

①柔性滑轨定位。,可以定位在滑轨运动范围内不同位置零件的孔及基准面,采用电机控制运动,可实现定位头平移、伸缩及旋转。

②自适应模块式定位立柱。重要结构件可采用柔性和自适应模块式定位立柱,以对工艺孔、交点孔进行定位夹紧。采用线性步进电动缸(闭环精度定位可达0.02m)对定位头进行控制,可进行二坐标调节。

③多自由度伺服定位机构。对于调节坐标要求多的产品对象,可采用多自由度伺服定位机构方式实现对零件的定位。市场已有成熟的多自由度伺服定位机构,可结合装配工装安装于适当的位置使用,不过目前其造价较高,如一台五自由度的伺服定位器售价即达100万元,而通常一个框的定位都需要4组以上的定位机构。

多自由度伺服定位器装有离合器,可以由电机进行主动驭动,也可以由操作人员手动驭动,并能适时锁紧。

无论采用哪种定位机构,均需利用激光雷达、激光跟踪仪等数字化测量设备监控、测量零件安装位置的正确性,并可将测量数据信息反馈给控制系统对定位机构进行位置调整。有遮挡的地方可安装反射镜,通过反射镜可以进行测量。

2、蒙皮/壁板类零件柔性定位技术

对于蒙皮/壁板类零件的柔性定位,仍可选取其基准边或结构孔作为定位基准,此种情况下可采用与框、梁类零件相似的柔性定位方式。

但飞机对外形要求 ,蒙皮/壁板类零件又直接形成飞机外形,所以其内形面与骨架的贴合度、曲面外形定位准确度显得犹为重要,因此需要直观地将其外形面作为定位基准进行定位。

传统的蒙皮/壁板外形定位通常采用卡板方式进行定位,其定位准确度低,且位置固定不可调,不能适应产品外形变化的定位要求。

随着数字化技术的发展,多点阵成形真空吸盘式柔性定位装置可以很好地实现蒙皮/壁板的外形定位,它由一组立柱吸盘组成,其组数根据零件大小、曲率等确定。吸盘可在运动范围内由程序控制二维移动到指定的空间位置,生成与装配件曲面 符合并均匀分布的吸附点阵,能定位和牢固地夹持壁板等装配件。此种定位方式可以适应不同的蒙皮/壁板外形。

将其扩展,此种定位方式还可适用于机翼、组合壁板等装配件的柔性定位,可获得良好的定位准确度。

3、部件类柔性定位技术

在部件转换型架进行后续装配、部件对合等情形下,需对飞机部件进行定位。

对飞机部件进行三维焊接平板装配定位,通常选取重要结构交点、重要部位外形、测量点等对部件进行姿态控制。例如对机翼进行交点精加工时,主要选取其主结构交点孔及水平测量点作为定位基准进行调整定位,以加工后结构交点位置准确度及全机水平测量的要求。传统上均是采用固定型架方式进行定位,仅能满足特定机型的定位加工。

对于飞机部件的定位,仍然可以借用上述框梁类、蒙皮/壁板类零件定位方式进行定位,同时由于其结构的性,可采用iGPS,激光跟踪仪、激光雷达结合POGO柱等方式实现部件的柔性定位。

二、蒙皮/壁板柔性修切技术

蒙皮/壁板修切的主要步骤为蒙皮测量、外形离线复现和修边操作3部分。

①测量。采用激光扫描方式,测量蒙皮/壁板边缘与框、梁的相对位置,确定需修切量及修切位置。

②外形复现。蒙皮外形的复现采用点阵式柔性坐标夹具。

点阵式柔性坐标夹具主要由坐标柱阵列和计算机控制系统组成。在x-y平面内均匀设置坐标圆柱阵列,每个圆柱阵列可由计算机控制其:向的高度。计算机根据测量的蒙皮外形数据控制点阵圆柱阵列的z坐标值,使其形成与蒙皮外形一致的点阵轮廓。将蒙皮固定于该夹具内,即可复现蒙皮在框架上的外形。

③修边。采用机器人或机床方式均可对固定在柔性坐标夹具内的蒙皮/壁板进行修边,根据测量数据,由计算机控制加工头的运动位置、方向。

三、柔性制孔技术

制孔的关键是孔位、法向的控制及制孔精度的,传统手工制孔方式质量极不稳定,采用机器人或机床等自动制孔方式可以实现孔位、制孔转速、进给量等的控制。自动钻铆在成飞公司部分组件上早已成功应用。制孔机器人可安装在导轨上,如此既可机器人的精度,也可减少机器人的数量。柔性自动制孔需考虑的要素包括:

①孔位控制。采用激光雷达或其他数字化测量装置,可需进行制孔的具体位置坐标和法向。

②制孔进给力的平衡。制孔时会对加工头产生反作用力,因此需进行制孔进给力的平衡,特别是采用机器人制孔时需注意考虑平衡方式以免对机器人制孔位置精度产生影响。可在制孔头上增设碾压及吸盘装置从平衡制孔的反作用力。

③自动换刀。依照孔位测量数据,由控制系统进行路径规划和刀具的选择,并在二维计算机仿真环境下进行验证,后由自动化刀具库和机器人/机床相配合进行自动换刀,由机器人/机床进行制孔。

四、柔性检测技术

柔性检测主要依赖于数字化方式,具体的手段主要有激光雷达、激光跟踪仪、数字照相等,应依照其检测对象以及所需检测的精度进行选取。

对于飞机制造来讲,为满足检测精度,并综合其他因素,较为适用的是采用激光跟踪仪或激光雷达对框、梁、蒙皮/壁板等零件的装配位置、装配后外形及交点孔位置进行测量,当只用一个激光跟踪仪或激光雷达时,不可能在一个站点完成所有点的测量,对于挡光位置可通过“转站”或“多台激光跟踪仪或激光雷达”进行测量。采用激光扫描方式可实现对蒙皮/壁板外形等的测量。

五、柔性装配系统单元集成技术

控制系统将三维焊接平板柔性工装系统、制孔/修切加工系统、数字化检测系统等进行集成,用以控制设备各部分完成相关运动,通过相应的控制软件实现各系统或单元协同控制,实现相应装配定位、加工、测量等动作。