飞机机身部件装配三维柔性焊接平板工装设计

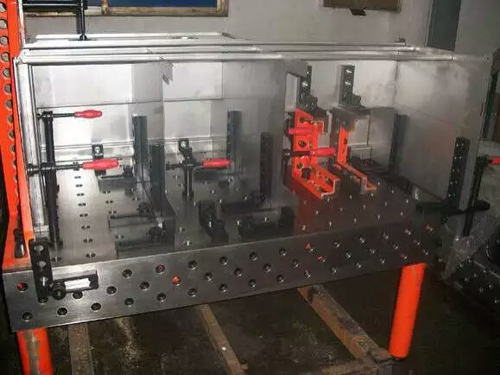

机械系统是三维柔性焊接平板柔性工装的基础,根据三维柔性焊接平板柔性工装的原理可知,其在结构上主要由静态框架和动态定位器组成,通过控制动态定位器在静态框架上的运动,从而实现柔性工装的柔性定位功能。因此,静态框架、动态定位器是柔性工装机械系统设计中的关键。

由于工装中定位器数量众多,要完成多个定位器的控制,就对柔性工装的控制系统提出了高的要求,因此,控制系统设计是三维柔性焊接平板柔性工装系统设计的重要组成部分。

工装系统定位器的运动数据需要根据产品的数模,为了方便地获得工装的运动调整数据,同时为装配过程提供参考数据,的装配数据生成软件 。因此,装配数据生成软件的设计也是整个工装系统设计的重要任务之一。

1、机械系统设计

机械系统设计的关键是静态框架和动态定位器的设计,而静态框架和运动定位器通过传动结构的结合在一起。

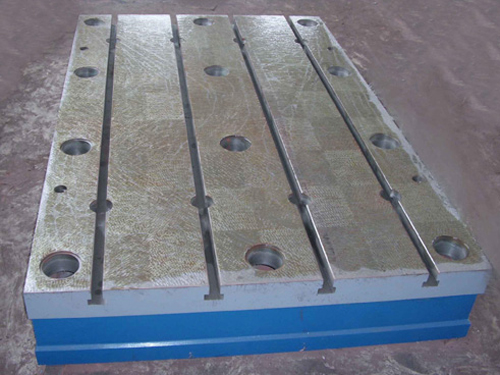

三维柔性焊接平板柔性工装的静态框架,主要采用析梁式结构,由标准的型材钢管焊接构成,结构刚度好,开敞性佳。

动态定位器是实现工装系统柔性功能的关键,根据后机身部件结构不同的定位需求,定位器采用分布式和成组协同式布局方式。定位器设计采用模块化方法设计,其结构紧凑简易。

传动机构是工装机械系统设计的,其主要包括3个方向的传动结构设计,具体如下:

X向横梁运动机构设计是典型的“直线导轨+齿轮齿条”传动机构,齿条和直线导轨平行布置,固定在横梁上,双边伺服电机通过齿轮驱动横梁两侧辅助调整滑板,进而带动横梁移动,实现横梁上定位器的X向调整功能。

为了提高工装系统的性,降低工装的制造成本和技术风险,工装系统中的电机使用数量应尽量少,因此,工装设计中在X向传动上采用了的调整滑板,其装有传感器,可对5个横梁进行辨识,调整滑板和横梁进行结合的同时,小车锁紧机构,可对横梁X向位置夹紧,等待接受电控系统命令,完成X向的动作指令。调整滑板的应用,可使工装在X向的调整减少8个电机。

Y向与Z向横梁分别了设计运动传动机构,这两个方向的传动与X向传动机构类似,都是通过“直线导轨+齿轮齿条”的传动机构实现的。

同样,为了控制伺服电机数量,为了节省空间,在Y向和Z向的传动均采用了移动装置。

2、控制系统设计

根据部件装配柔性工装系统原理,工装控制系统需要完成对40个定位器的运动控制,而每个定位器包含3个方向的运动控制,因此,其运动控制属于超多轴控制范畴。

为了实现对工装系统的控制,基于现场总线技术,设计了如下的控制系统。

控制系统结构主要包括HMI(人机交互界面)、主机服务器、多轴控制管理器、手持单元、数字智能伺服控制器、交流伺服电机,各种输人输出开关等。控制系统工作过程中,以智能数字伺服驱动器作为终端,实现电机控制、I/0信号输人输出以及压力传感信号处理,依靠多轴管理器通过CANOPEN现场总线控制网络进行协调管理,多轴管理器通过以太网与HMI通讯实现人机交互,接收控制数据。主机服务器通过工业以太网与HMI以及轴管理器通信,实现数据保存和备份。

3、装配数据生成软件

为了准确、、方便地工装运动数据以及装配基准数据,基于CATIA软件,设计了工装运动生成软件。

装配数据生成软件采用模块化功能设计,其构成主要包括:对CATIA的操作模块、装配关键点操作模块、工装运动仿真模块、装配现场可视化模块以及装配基础数据库模块。通过这5个模块的协调配合,可实现对工装定位数据的自动计算,并能完成工装运动的仿真,以验证定位数据的准确性和性。装配数据生成软件基于CATIA二次技术VBA,完成了软件的界面功能设计,同时在工装运动仿真中利用了CAA技术,充分利用了两种技术的优势,实现了软件的功能需求。