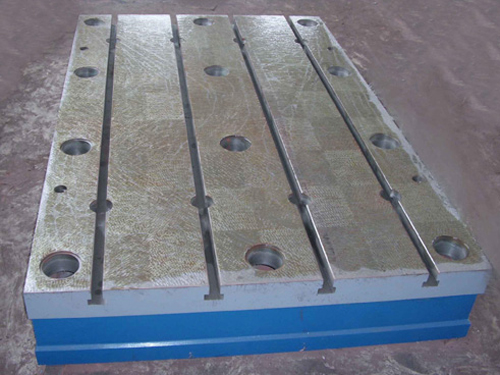

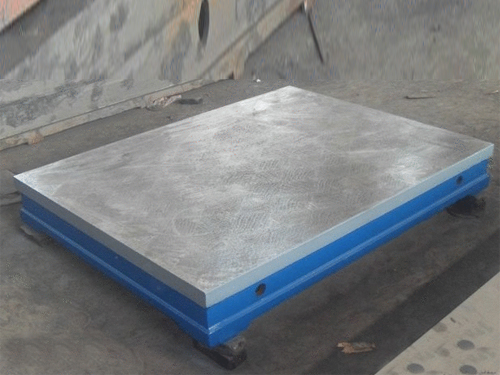

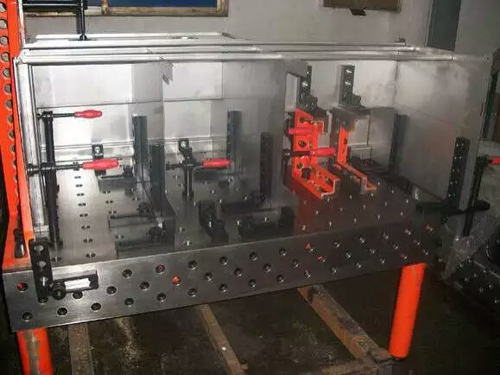

铸铁三维焊接平台如何避免铸件出现气孔

2018-02-06 08:47:54

内容详情

气泡是铸铁三维焊接平台铸件常见问题之一,而且一旦铸件出现了气泡问题,也等于产品报废了。那么如何避免铸件产生气泡?看看下面这7条。

【缺陷现象】

铸件表皮下,聚集气体鼓胀所形成的泡,有时会崩裂,存在贯通和非贯通两种。

别名:鼓泡、起泡.

【原因分析】

填充速度太高,金属流卷入气体过多。

模具温度太高,开模过早。

型腔内气体没有排出,排气不顺。

涂料发气量大,用量过多,浇注前未燃尽,使挥发气体被包在铸件表层,另涂料含水量大。

合金熔炼温度过高。

填充时产生紊流。

铝合金液体除气不 ,吸有较多气体,铸件凝固时析出留在铸件内

【对应措施】

1、铸件表面内浇口压入的金属流明显比其它部位亮很多。填充速度高产生原因一方面是设备本身的压射速度高,另一方面可能是内浇口太薄造成。降低压射速度,适当增加内浇口厚度;判断内浇口薄的方法:是否有浇口易粘现象,降低二度看远端是否有严重压不实现象,不给压打件,看是否有多股铝液流;;

2、测温枪测试模具表面温度,显示数值超过工艺规定范围。降低模具表面温度,增加保压时间

3、喷涂时察看雾的颜色是否呈白色,合模前察看型腔是否还有气体残留。换涂料或增大涂料与水的配比;

4、铸件表面内浇口压入的金属流特别亮并伴有粘结。适当降低浇注温度;

5、在烫模阶段,铸件表面有明显的漩涡和涂料堆积。判断及解决方法:调开档,人为产生涨模,如果解决,需开排气道;

6、取样块测密度,看是否符合要求。重新进行除气处理或在保温炉内进行再次精炼;

7、烫模阶段铸件表面明显有各流溶接不到一起的痕迹伴有涂料堆积。

判断及解决方法:涂黑油生产,看痕迹是否有堆积,分析堆积部位,解决方法:

a、开设或加大相应部位的集渣包,

b、调整内浇口流向、位置或填充方向。