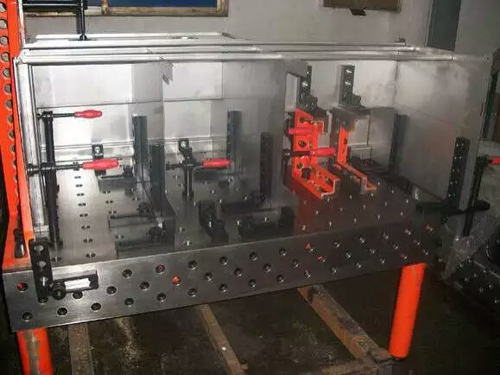

柔性制造系统三维柔性焊接平板FMS的应用

一、总体方案设计

三维柔性焊接平板柔性制造系统是由计算机集中管理和控制、灵活多变的高度自动化加工系统,由加工、物流、信息流三个子系统组成,在加工自动化的基础上实现物料流和信息流的自动化。FMS主要由以下几个组成部分。

柔性制造系统的基本组成

1、加工系统

加工系统是FMS的基本单元,由两台以上的CNC机床、加工中心或柔性制造单元及其它加工设备组成。加工系统所需设备的类型、数量、大小等,由被加工零件的类型尺寸和批量来决定。

2、工件运储系统

工件储运系统由物流控制管理系统、工件装卸站、自动化仓库、自动化运输小车、机器人、托盘缓冲站、托盘交换装置等组成,能够对加工工件和原材料进行自动装卸、运输和存储。工件装卸站完成工件的装卸工作,将待加工的毛坯装在托盘上送入系统,将加工后的工件随托盘从系统中输出,其设计要和机床、仓库货架、托盘尺寸同一考虑。

3、刀具运储系统

刀具运储系统在FMS中有着重要的作用,它包括 刀库、机床刀库、刀具预调站、刀具装卸站、刀具输送小车或机器人、换刀机械手等。

4、计算机控制系统

计算机控制系统接收工厂计算机的指令,能够对整个FMS实行监控和管理,实现生产计划调度、运行控制、物料管理、系统监控和网络通信等。

5、其它

此外,三维柔性焊接平板柔性制造系统还包含集中冷却润滑系统、切屑运输系统、自动清洗装置、自动去毛刺设备等附属系统,要根据各系统的具体要求来设计、配备。

二、方案论证分析

1、可行性分析

根据用户提出的要求,对要的FMS进行初步的经济和技术可行性分析。分析内容包括:用户的经济 ,被加工零件的产量、批量、产值和利润是否与系统相匹配,从工艺上分析零件是否有不宜在FMS上加工的内容。

2、结构类型的分析

FMS应用范围广、种类多,不同类型的FMS,其构成的差别也是很大的。柔性制造系统的结构类型主要取决于用户对产量、批量和柔性的要求,但与制造厂本身产品的特点也有很大的关系, 结合自身产品的特点来满足用户的要求。这样可以减少产品的种类,从而降低FMS的造价。输送系统选用有轨小车还是无轨小车,也要在此阶段予以考虑。

3、零件的分析和选择

在机械产品的生产中,FMS占据着一个相当广泛的空间。专家认为FMS适用的范围为零件品种3~40种、生产量3~40件/h(相当于年产零件数9000-120000个)。但由于实际情况有小的简单零件,也有形状、工艺相近的零件,所以很难用一个具体的数字进行死规定、结合我业的情况我们认为一般年产量5000~100000件、品种3~15种的零件,都是比较适合FMS加工的对象。

用户零件先是用户根据需要提出来的,但可以和用户进行充分讨论,相互沟通后作部分修改。讨论的问题包括:有些的或的工艺是否放在FMS中加工;零件品种是否太多,如果太多可建议分批上线;零件种类是否太少,如果太少可把一些杂类零件组合上线。这样才能够提高FMS的利用率。通过这项分析,可为FMS选择一些比较合适的加工对象,从而开始正式的设计工作。

三、具体实施方法

1、工装夹具草图的绘制

对于被选定的零件,每种零件要设计出一张工装夹具草图。草图中要确定夹紧点、定位点、安装次数。一般箱体零件需要两次安装,有的还需要三次安装。对于一些小杂零件,一个夹具上可安装8~16个零件。零件在上机床前好有预加工的定位基准,使工作些。对于一些毛坯上线的小杂零件件,可用样板来粗定位。

2、零件的工艺分析

根据每种零件的结构,以及尺寸精度、表面质量和技术条件这些产品设计要求,确定其加工工艺路线,选择合适的刀具、合理的切削用量(三要素),计算出零件加工工时定额。在进行零件的工艺分析时,零件的加工精度是要的。因为FMS刀具费用高,对产品成本的影响较大,所以选择刀具时,应该尽量采用、复合刀具。

3、系统初步布局

利用工艺分析的结果,可以初步确定机床的类型和数量,并要考虑刀具的分配和刀具的负荷平衡,要确定FMS“互补”和“互替”的程度。因为从工艺分析的结果看,每种零件所需的刀具都有一部分是相同的,一部分是不同的。如果“互替”的程度很高,刀具的数量就会很大,从而使成本上升。如果像传统的组合机床生产线那样按“互补”的方式安排,刀具数量较少,但一旦出现故障会全线停机,这在FMS的设计中是不允许的。经此步分析后,能够画出FMS初步布局。

4、仿真和优化

将上述系统初步布局方案输入计算机,进行仿真和优化,在仿真过程中可输入不同的产品订单进行比较。由于FMS遇到的情况是千变万化的,很难找到一个优的方案,一般要求机床的利用率在90%以上。经过模拟仿真之后,可正式确定FMS的机床台数、托板数、储存站数和装卸站数等,原确定的数量如不合适可进行修改。

5、完成系统设计

根据仿真和优化的结果,增加相应的辅助设备,例如清洗、排屑、检查等,就可以正式设计出FMS的总图,并完成部件及控制系统的设计。目前,FMS的软件己经具备较完善的标准功能,对于一些有要求的FMS就需要在FMS设计中予以补充。