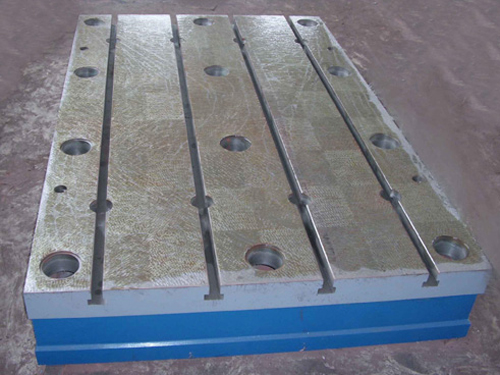

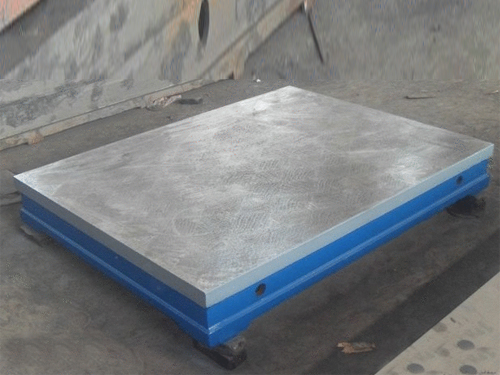

减小铸铁平台热处理变形的方法

2019-06-16 08:24:49

内容详情

铸铁平台在热处理中除了具有获得优良性能作用之外,在处理过程中也不可避免地会产生或多或少的变形,而这又是机械加工中 避免的,两者之间是共存而又需要避免的关系,只能采用相应的方法尽量把变形量控制在尽量小的范围内。

一、温度的测量与控制

整个工艺过程都可以用加热速度、加热温度、保温时间、冷却速度以及热处理周期等几个参数来描述。在热处理工艺中,要用到各种加热炉,金属热处理便在这些加热炉中进行,因此,加热炉内的温度测量就成为热处理的重要工艺参数测量。每一种热处理工艺规范中,温度是很重要的内容。如果温度测量不准确,热处理工艺规范就得不到正确的执行,所以温度的测量与控制是热处理工艺的关键,也是影响变形的关键因素。

二、控温正火或等温退火

正火硬度过高、混晶、大量索氏体或魏氏组织都会使内孔变形增大,所以要用控温正火或等温退火来处理锻件。金属的正火、退火以及在进行淬火之前的调质,都会对金属 终的变形量产生 的影响,直接影响到的是金属组织结构上的变化。

三、合理的冷却方法

金属热处理冷却速度越快,冷却越不均匀,产生的应力越大,模具的变形也越大。可以在模具硬度要求的前提下,尽量采用预冷,采用分级冷却能显著减少金属淬火时产生的热应力和组织应力,是减少一些形状较复杂工件变形的方法。

四、合理的铸件结构

热处理后在冷却过程中,总是薄的部分冷得快,厚的部分冷得慢。在满足实际生产需要的情况下,应尽量减少工件厚薄悬殊,铸件截面力求均匀,以减少过渡区因应力集中产生畸变和开裂倾向;

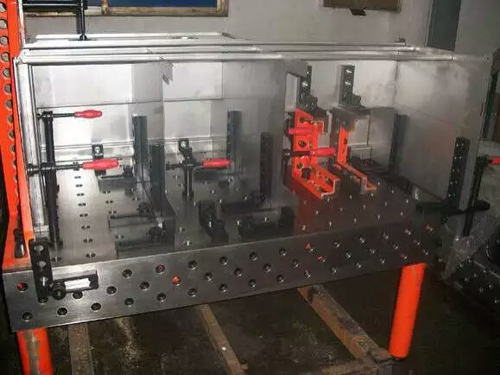

五、合理的装夹方式及夹具

目的使工件加热冷却均匀,以减少热应力不均,组织应力不均,来减小变形,可改变装夹方式。