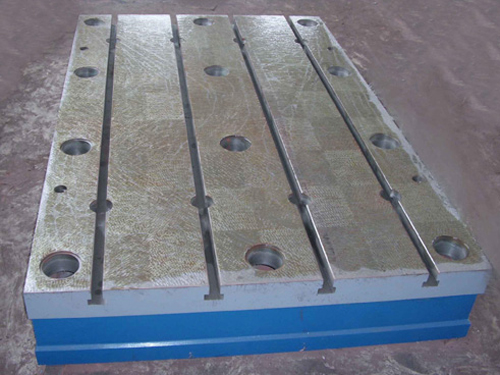

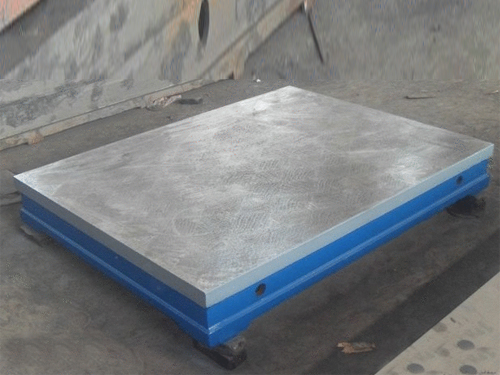

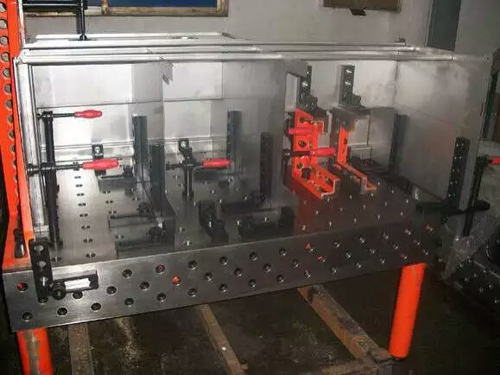

铸铁平台铸件表面粗糙,有渣气孔!是什么原因形成的?要怎么解决?

铸铁平台铸件表面粗糙,夹渣气孔,该如何解决?

一、熔模铸件的表面粗糙

1、特征

铸件表面粗糙是指铸件表面微观的不平度,用表面粗糙度表示。铸件表面粗糙度应达到Ra6.3—3.2µm,否則,称为铸件表面粗糙。

2、产生原因与对策

影响铸件表面粗糙度的因素主要有:模型、浇注,以及清理等。

(1)模型表面粗糙度是影响铸件表面粗糙度的重要因素。制作模型的工艺参数对铸铁平台铸件表面粗糙度影响很大,应制定合理的制模工艺,并严格执行。

(2)提高金属液的熔炼温度和浇注温度,会增加金属液的吸气量,减少结晶成核等,对铸件的金属液质量产生不利的影响;提高型壳的温度,有利于提高金属液的流动性和复型能力。因此常常采用提高型壳在浇注时的温度来金属液的 复型能力。硅溶胶型壳的焙烧温度950~1100℃。

(3)浇注和金属液凝固过程中,高温的铸件表面产生氧化,并且氧化层不均匀;铸件表面的氧化物可能与型壳中的氧化物反应,促使铸件表面不均匀地脱落,增加了铸件表面的粗糙度。

3、清理

喷砂处理比抛丸处理铸件的表面粗糙度要好1~2级以上。抛丸处理的,但是铸件的表面粗糙度受到影响。

二、熔模铸件的夹渣气孔

特征:属于铸件的复合型缺陷,即渣孔中有气体,气孔中有熔渣。

产生原因与对策:

(1)炉料不净洁,回炉料含有较多的杂质或夹渣。应选用洁净的炉料, 时采用新的炉料。

(2)熔炼时使用适量的造渣剂和脱氧剂,注意造渣与扒渣;浇注前金属液应有足够的静置时间,有利于熔渣上浮;出炉前加入聚渣剂,有利于扒渣。

(3)浇注时浇包不干净,金属液与浇包上残留的熔渣发生二次造渣,进入型腔;或挡渣不良。

(4)熔炼工艺不当,如熔炼时间过长;熔炼温度高;脱氧不充分;静置时间不够等;增加了气体溶解度。采用合理的熔炼工艺,控制金属液的过热温度和时间,充分脱氧和除气;或加入稀土元素等;或真空浇注。

(5)浇注工艺不当,或浇注系统不当,或浇注条件不当,不利于排除气体。选择合适的浇注工艺、浇注系统及浇注工艺,以利于排除气体。

(6)熔炼工艺不当,如熔炼时间过长;熔炼温度高;脱氧不充分;静置时间不够等;增加了气体溶解度。