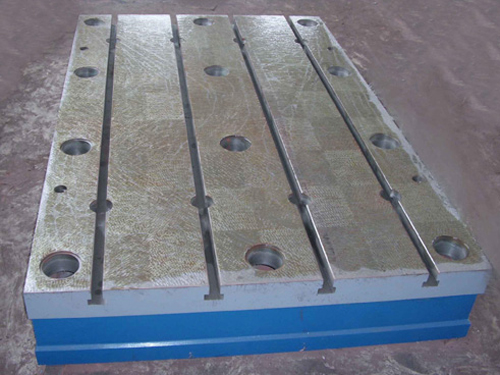

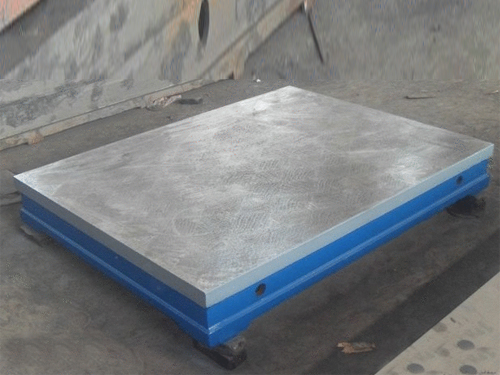

铸铁T型槽平台铸件树脂砂铸造工艺生产问题

铸铁T型槽平台铸件树脂砂铸造与传统的粘土砂生产铸件相比,用树脂砂生产的铸件具有表面粗糙度小,尺寸,品质好的特点,已日益受到市场的青睐,了发展,已逐步成为铸件市场的主流产品。

那么如何解决生产过程中遇到的工艺上的问题,浅谈在这方面所取得的经验:

一、砂温对树脂砂硬化的影响及控制

呋喃树脂自硬砂的硬化原理是:树脂在固化剂的催化作用下逐渐发生交联反应而自行硬化,固化剂的催化作用受温度的影响较大,温度升高催化作用加速,温度下降,催化作用减慢,因而呋喃树脂自硬砂在硬化过程中,硬化反应的速率与砂温有密切的关系,同时硬化反应速率对硬化后铸型的强度有着重要的影响。所以,要满足生产需要的铸型强度,就 控制砂温。

二、固化剂的加入量和酸值对铸型的影响及控制

固化剂的加入量是按其占树脂的比例来确定的。在固化剂酸值 的情况下固化剂加入量愈大,树脂砂的硬化速率就愈快,反之,愈慢。在固化剂加入量 的情况睛,所用固化剂酸值愈高,树脂砂硬化速率愈快,反之,愈慢。树脂砂铸型的硬化速率过快或过慢,都会降低铸型硬化后的强度,因此 合理控制树脂砂的硬化速度。

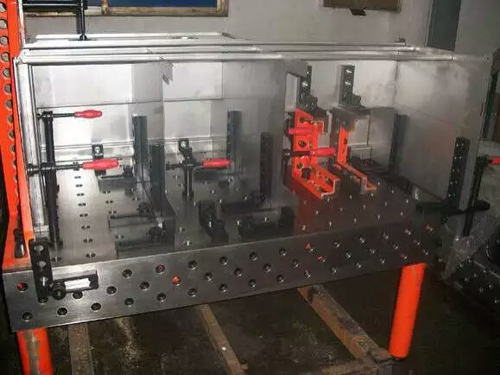

三、树脂砂生产对模具工艺的要求

与粘土砂相比,树脂砂铸件的外观质量依赖于模具的质量,因而树脂砂对模具的质量要求较高。要充分考虑了树脂砂的特点对原粘土砂模具工艺做了较大修改,使其较好的适应树脂砂造型的需要。

四、舂砂及修型

树脂砂造型时,型砂的紧实度对数脂砂硬化的铸型有较大影响,一般情况下,型砂愈紧实,其强度就越好,表面粗糙度愈小,铸型就不易损坏,但紧实度也不要过高,否则将降低生产效率,增加落砂时的难度。根据自己产品的结构特点,对那些结构简单,规则形状的产品,用木棍将模样周围及箱档周围舂紧即可,对那些结构复杂,在筋片,活块及转角处,要用手去紧实。

五、涂料的选用及刷涂方法

树脂砂是由靠物做粘结剂的粘结作用来达到铸型强度的。其表面如直接接触高温金属溶液,将会使型腔表面的物烧损,造成粘砂和夹砂等铸造缺陷,因而在型腔表面刷涂合适的涂料对提高铸件精度有着重要的意义。